Le verre : une matrice très résistante pour les hautes activités

Après l’extraction de l’uranium et du plutonium, le résidu du retraitement se retrouve dans une solution nitrée. Cette solution, qui contient les produits de fission et les actinides mineurs, concentre pratiquement toute la radioactivité initiale. Elle est entreposée plusieurs mois dans des cuves en acier inoxydable, refroidies, agitées et ventilées en permanence. Cette nouvelle attente permet de tirer profit de la décroissance encore relativement rapide de radioactivité.

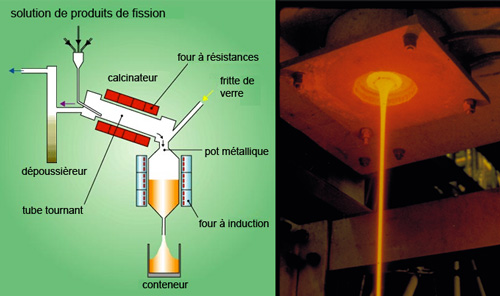

Au terme de cette attente, les résidus très radioactifs sont incorporés dans du verre. Un premier four cylindrique en rotation reçoit la solution nitrée en provenance du retraitement et calcine les nitrates en oxydes. Ceux-ci sont mélangés à raison de 13 à 14 % à du verre à l’entrée d’un deuxième four à induction où la fusion s’opère à 1100°C.

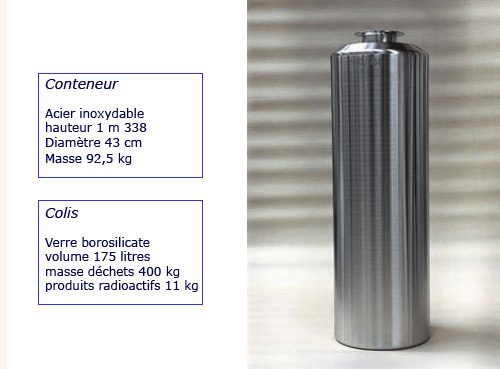

Le mélange est versé du pot de fusion dans des conteneurs en acier inoxydable d’environ 490 kg, dont 400 kg de matières vitrifiées. Ces 400 kg correspondent pour l’essentiel au verre, la masse des produits radioactifs proprement dits étant initialement de 11 kg environ. Ce conditionnement facilite la manutention et l’entreposage des déchets.

Schéma du procédé de vitrification

Les solutions de produits de fission et d’actinides mineurs sont traitées par calcination (environ 400°C), puis vitrification par mélange avec de la fritte de verre borosilicate. Le mélange est ensuite chauffé dans un four à induction à environ 1100°C. Le verre en fusion est coulé dans un conteneur cylindrique en acier réfractaire. Un couvercle est ensuite posé et soudé sur le conteneur. La photographie montre une coulée de verre dans l’atelier de vitrification d’AREVA à Marcoule avant que cette activité soit transférée à l’usine de la Hague.

© CEA

Les opérations de vitrification qui se font aujourd’hui à l’usine AREVA de la Hague étaient au départ effectuées à l’Atelier de Vitrification de Marcoule. Mis en service en 1988, cet atelier a été arrêté en janvier 2013, après avoir produit près de 3300 conteneurs de verre.

Mise au point par le CEA à Marcoule, une nouvelle technologie, dite du creuset froid, a été implantée en 2010 sur une des 6 lignes de vitrification de l’usine de la Hague. Dans ce procédé la paroi métallique du « pot » est refroidie par une circulation d’eau froide. Une couche de verre solidifiée se forme à son contact. Ainsi protégé des effets des hautes températures et de la corrosion, le creuset froid dure 10 fois plus longtemps que les pots de fusion. Utilisé à des températures plus élevées, il permet la vitrification d’une gamme plus importante de produits. Le procédé du creuset froid permet aussi de réduire le volume des déchets vitrifiés en augmentant la teneur des matières radioactives dans le verre.

La technique du creuset froid a été utilisée dans un premier temps pour la vitrification des déchets anciens des réacteurs de la filière graphite-gaz UNGG. Cette opération s’est terminée avec succès en 2020. Après ce succès, elle devrait être étendue à la vitrification des produits de fissions et actinides provenant des réacteurs actuels à eau pressurisée. Les creusets froids remplaceront progressivement les pots de fusion actuels. Leur durée de vie serait environ dix fois supérieure à celle des pots de fusion. Ils permettraient de vitrifier une gamme de produits plus importante, grâce à leur utilisation à une température plus élevée et à une structure « froide » insensible à la corrosion.

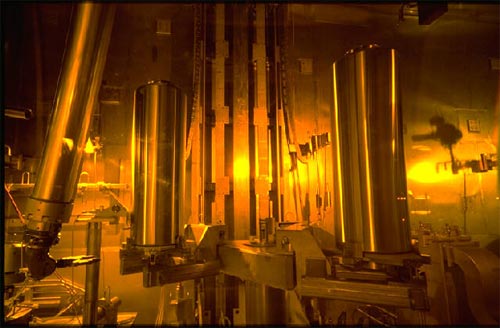

Remplissage des conteneurs avec du verre

Carrousel dans la cellule de remplissage de l’atelier de vitrification T7 de l’unité UP3 de AREVA-La Hague, à Cherbourg. La radioactivité des verres contenant les déchets impose des manipulations robotisées. Les conteneurs sont entreposés, une fois remplis, dans des puits ventilés avant d’être retournés aux compagnies d’électricité propriétaires.

© PHILIPPE LESAGE /AREVA

La matrice choisie pour abriter les produits radioactifs est celle de verres à base de bore. Le verre est un milieu que les chimistes appellent amorphe, capable d’encaisser toutes sortes d’agressions hormis les chocs mécaniques. Les verres borosilicates de la Hague résistent bien à la chaleur dégagée et aux radiations.

Le verre résiste aussi au contact éventuel des eaux souterraines. En cas de lessivage important, les matières radioactives seraient relâchées très lentement en raison d’un gel protecteur qui se forme à la surface.

Dans ce scénario pessimiste, des eaux souterraines envahissent le site de stockage avec un débit qui dépend de la nature du milieu géologique, couche argileuse ou roche granitique fracturée. Elles percent le conteneur et lèchent en surface le verre, dissolvant dans un premier temps les ions alcalins et le bore tandis qu’un gel poreux se forme en surface.

La forte capacité de rétention de ce gel ralentit la dispersion en particulier des actinides mineurs. La dégradation se stabilise sauf en cas de débit d’eau très important, auquel cas la dégradation se poursuit en profondeur.

Colis CDS-V de déchets vitrifiés

Les prévisions de l’évolution de la quantité de déchets vitrifiés à la Hague sont d’environ 630 colis/an à raison de 10-15 colis par réacteur pour 850 tonnes de combustibles français traités auxquels il faut rajouter 170 colis pour les clients étrangers. Il faut compter 0,74 colis par tonne de combustible usé retraité.

© AREVA

Les spécialistes évaluent à plusieurs dizaines de milliers d’années la durée de vie des verres. Ceci donne le temps à la radioactivité contenue de se rapprocher ou de retrouver le niveau de la radioactivité naturelle.

Pour vérifier les calculs sur la tenue aux radiations des déchets vitrifiés, des contrôles sont effectués sur des échantillons de verre dopés au Curium-244, un actinide mineur dont la désintégration est relativement rapide (période de 18 ans ). On obtient ainsi en quelques années dans l’échantillon autant de désintégrations que dans un verre standard en 10 000 ans. Ces contrôles montrent que le verre diminuerait de moins de 0,6 % en volume, sans que la résistance à l’eau soit notablement modifiée.

Voir aussi :

Procédé Purex

Décroissance de l’activité

Déchets Haute Activité (HA)

Entreposage déchets vitrifiés

Les autres articles sur le sujet « Conditionnement déchets »

Tenue des verres R7T7

Evaluer la tenue des déchets vitrifiés sur des millénaires ? L’énergie nucléaire serait-elle une [...]

Colis combustibles usés

Enfouir le combustible usé : des échéances lointaines. Les assemblages de combustibles usés sorti[...]

Colis MAVL (moyenne activité)

Le compactage pour les coques et embouts … Les gaines en alliage de zirconium qui enrobent [...]

Colis de faibles activités et TFA

Un conditionnement rustique pour les faibles et très faibles activités Quand la radioactivité est[...]